【検証実験】ガスベント無の金型で連続成形すると…?

- SANKO GOSEI

- 1月9日

- 読了時間: 3分

この記事ではガスベントが無い射出成形金型で連続成形を行った際に、成形品がどのような状態になるのか結果と考察を述べています。

◆ガスベントとは

ガスベントとは樹脂の充填と共に逃げ場の無くなった金型内の気体を外へ排出するための溝のことをいいます。成形品と繋がっているタイプやキャビティ外周に設けられているタイプもあります。

この溝が無いと金型内の気体は外へ逃げることが出来ず金型内で断熱圧縮され、発火することがあります。この発火した跡が成形品に付着することで「ヤケ」「ガス焼け」といった成形不良が発生します。

また、ガス焼けが発生しなくとも樹脂が最後まで充填できない「ショート」「ショートショット」といった成形不良も発生しやすくなります。

金型内で起きている現象を漫画風に解説した記事はコチラ➡ショートショットの原因を解説!樹脂と空気の激しい攻防

今回は量産でも使用実績のあるPA66(ナイロン)樹脂を用いて、ガスベント無の金型で連続成形を実施するとどのような結果が得られるか実験を行いました。

◆ガスベント無金型による連続成形実験

使用樹脂:PA66(東レ CM3001-N)

使用成形機:sodick GL-150

製品形状:ダイレクトゲート 肉厚が2mm~0.5mmに変化する平板

金型仕様:ガスベント無

成形条件:ガスベント有で問題無く成形できた条件にて設定

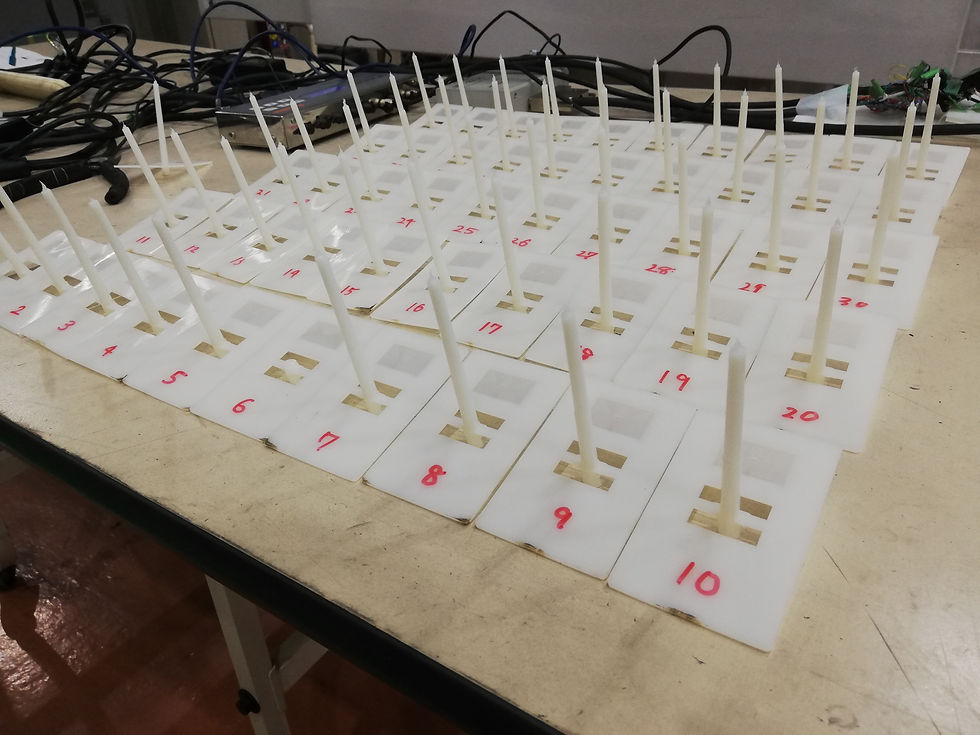

◆成形結果

成形開始3ショット目から最終充填箇所でヤケが発生

5ショット目以降、ヤケが連続で発生。発生個所が最終充填箇所だけでなくショット

ごとに移動していることが分かった。

◆ヤケの発生個所が移動する原因?

この成形品は左右対称形状なので樹脂が上記のように流れていれば毎ショット同じ箇所になるはずなのに、ショットごとに異なる箇所になるのは何故か?下記の要因を考えました。

要因①:材料のバラつき

原料の樹脂には、同じグレードであっても製造ロットによる微妙な違いがあります。これによって、溶融時の流動性が変化した可能性➡リサイクル材料ならあり得るが、バージン材料で発生するとは考えにくい

要因②:樹脂の吸湿

樹脂(ナイロンなど)は吸湿性があり、空気中の湿気を吸収します。材料が吸湿すると、射出成形時にガスが発生しやすくなり、ショートショットやガス焼けなどの不良を招く。

➡チョコ停後なら考えられるが連続成形で発生するのは何故か?

要因③:金型温度の変化

長時間の連続成形では、金型内部の温度が時間とともに変化しやすく、冷却効率や収縮バランスが崩れやすくなる。➡可能性あり?

要因④:射出時の温度変化

金型温度と似ていますが、射出成形機の温調はON/OFFの切替で一定の温度を保とうとします。仮に260℃設定だったとしてもショットごとに温度が変われば流動性も変化する可能性があります。➡可能性あり?

これらの考察から、成形時の温度変化が最終充填箇所の位置が移動する要因となっていると考えられました。しかし、毎ショット温度を計測する訳にもいかないのであまり現実的な対策をとることは難しいと考えられます。

それ以前に、ヤケの発生は成形不良なのでガスベントを設けるなど対策が必要と分かります。単純にヤケ発生だけでなく、最終充填箇所が変わるといった新たな問題にも直面しやすく、対策が迷宮入りする可能性もあります。

このようなことにならないように成形の基本に戻って金型設計を進める必要がありますね。

コメント