板金同士を溶接すると歪んだり反ったりするのはなぜか?そのメカニズムを図解で説明

- SANKO GOSEI

- 2025年8月4日

- 読了時間: 4分

更新日:2025年8月5日

はじめに

板金加工において「溶接による歪み」や「反り」は避けて通れない課題です。設計図面通りに製作したつもりでも、仕上がった製品が反ってしまい、組み立てが難しくなることは珍しくありません。

ではなぜ、溶接を行うとこのような変形が発生するのでしょうか。本記事では、その原因とメカニズム、さらに対策について詳しく解説します。

1.溶接時に生じる「熱」の影響

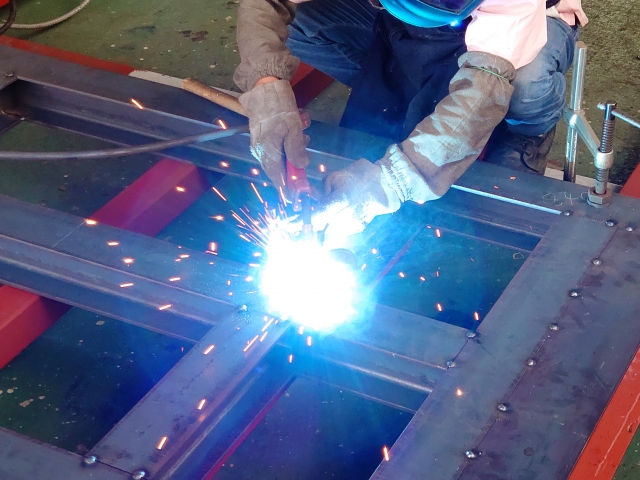

溶接は、アークやレーザーなどの熱源を用いて、金属を局所的に溶かし接合する方法です。

しかし、金属は熱を受けると膨張する性質を持っています。

溶接が始まると板金の合わせ目は急激に高温になり破線部まで膨張しようとします。しかし、高温部の周辺は冷たいままで固定もされているので膨張を阻止されます。これにより板金合わせ目の内部に圧縮応力が発生します。

2.ヤング率の低下と圧縮応力の低下

金属が高温になり溶融し始めると形状を保てなくなり(ヤング率が低下し)、それに伴って圧縮応力も低下していきます。

3.金属の冷却開始と引張応力の発生

金属の溶融が完了し冷却工程に入ると溶融部は破線部まで収縮しようとします。しかし、収縮も周辺の金属によって阻止されるので今度は引張応力が内部に発生します

4.残留応力の発生

冷却が進むに従って金属のヤング率は回復し引張応力は増加していきます。この応力が残留応力の正体です。引張応力だけでなく、溶接部の近傍は引張応力を受けているので圧縮応力を受けている場合もあります。

この応力が残ったまま固定をフリーにすると反りや歪みの原因になります。

このような歪みは板金同士の溶接だけでなく、金属粉をレーザー焼結して造形する3Dプリンターでも同様のことが発生します。こちら➡3Dプリンターを扱ううえでの注意点①

溶接歪みの具体的な種類

溶接による変形には、いくつかの典型的なパターンがあります。

縮み変形

最も一般的なのが、溶接線方向の収縮による縮みです。例:長い溶接を行った後に、溶接線に沿って部材が短くなる。

角変形

溶接部の板厚が薄い場合や片側溶接を行った場合、溶接部が引きつれて角度が変わる現象が起こります。例:L字に組んだ板金が、直角を保てず開いたり閉じたりする。

反り変形

広い板に溶接を施すと、溶接部付近だけが収縮し、板全体が弓なりに反ることがあります。例:車のドアパネルや外板の平坦部が波打つ。

ねじれ変形

非対称な位置に溶接を行うと、左右のバランスが崩れ、全体がねじれる場合もあります。

板厚と歪みの関係

板厚は歪み発生に大きく影響します。

薄板(1〜3mm程度)熱の影響が裏面まで届きやすく、変形が大きい。特にステンレスやアルミは熱伝導率や膨張率が高いため、歪みやすい。

厚板(5mm以上)板自体の剛性が高いため変形は小さいが、内部応力が残りやすく、後加工で反りが出る場合がある。

つまり、薄板の溶接は高精度が求められる製品ほど難易度が高いといえます。

歪みを防ぐための代表的な対策

入熱を抑える

低電流での溶接

レーザーや抵抗溶接など熱影響の少ない方法を選択

溶接順序の工夫

中心から外側へ広げる

対称的に交互に溶接する

長い溶接は分割して短く入れる

補助治具の活用

クランプやジグで固定しながら溶接する

熱による動きを抑える

後処理による矯正

ハンマリングで応力を分散

焼きなましで残留応力を除去

プレス矯正で平面を回復

まとめ

板金同士を溶接すると歪んだり反ったりするのは、

局所的な加熱による膨張

急冷による収縮

その結果生じる残留応力が原因です。

特に薄板や熱膨張の大きい材料では顕著に現れます。現場では、入熱を抑える工法の選択、溶接順序の工夫、固定治具の活用、矯正処理といった対策を組み合わせることが重要です。

こうした理解を深めることで、製品品質の向上や歩留まり改善につなげることができます。

コメント