金型段替え時間の短縮事例紹介 〜滋賀工場の改善活動から〜

- SANKO GOSEI

- 2025年11月20日

- 読了時間: 4分

射出成形工場において「段替え」は避けて通れない重要な作業のひとつです。特に段替えに要する時間は、生産性に直結する大きな要素であり、その短縮は全社的な改善課題となることも少なくありません。

今回は、三光合成 滋賀工場で実施された金型段替え時間の短縮に向けた具体的な取り組みと、その効果について紹介します。

1. 背景と目標

滋賀工場では以前より、650tonの8号機を中心に段替え時間の短縮活動を行ってきました。これまでの改善により、前段取りエリアの整備、クレーンの低速停止機能付き改造、封止カプラーの導入、H.R.C.(ホットランナー温調)の準備などが行われ、単体で月329分の時間削減効果を上げることに成功しました。

この成果をもとに、今度は2000tonの1号機や他の成形機へと水平展開することが目標となりました。最終的には「全成形機で段替え時間を15分以内に抑える」という工場目標の達成が目的です。

2. 段替え時間短縮へのアクションプラン

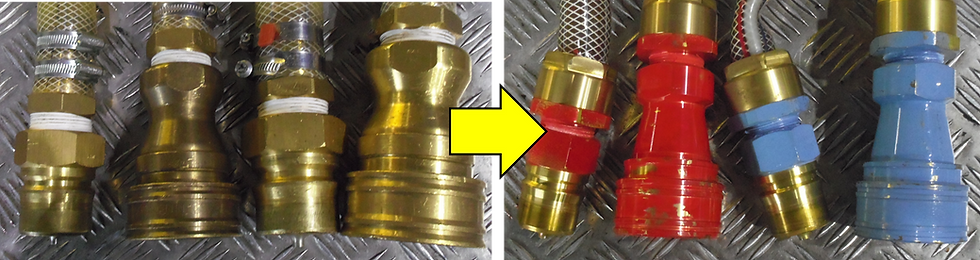

アクション1:全成形機の封止カプラー化

まず取り組まれたのが、成形機全台への封止カプラーの導入です。接続時間の短縮と作業者の負担軽減を目的に、機種ごとに段階的なスケジュールで導入が進められました。特に中小型機では、従来のカプラーが大きすぎて使いにくいという課題があったため、より小型のカプラーに変更し、仕様書の改定も実施されました。

アクション2:前段取りエリアの整備

段替え時間を減らすには、成形機の稼働を止めてから行う作業を極力減らすことが鍵です。そのために「前段取りエリア」が新設され、モールドマスタやH.Rコントローラなどの付帯設備とともに、準備作業の事前実施が可能となりました。

アクション3:段替え立会いによる標準化と改善

段替え作業の標準化と手順の見直しを目的に、毎月各班が交代で段替え作業の公開実演を行い、それに対し工場長、製造課長、金型保全、設備保全など多職種が立ち会い、反省点と改善案のディスカッションを実施しました。

実際の立会いでは、15分を切る作業時間を実現した事例もあり、効果的な作業標準の共有が進みました。

3. 現場で見つかった新たな課題とその改善策

段替えの現場で得られたフィードバックから、いくつかの課題が浮かび上がりました。

課題1:カプラーサイズが大きく、取り回しが困難

特に450ton以下の機械では、既存のカプラーがサイズ的に大きく、成形機内での接続が難しいという問題がありました。これに対して、小型ホースとカプラーへの変更が実施されました。

課題2:油圧カプラーに残圧があり接続困難

カプラーに残った圧力が次の型交換時に影響を与える問題に対し、圧抜きプラグを新設することで対処されました。

課題3:信号線の接続が煩雑

複数の信号線を個別に接続していたため、作業時間が長くなりミスも発生していました。これに対しては、ハーティング社製のワンタッチカプラーで信号線を集約、1回での接続完了を実現しました。

課題4:チャック交換が1人でできない

大型機では製品以上に大きなチャックが使われており、従来の機器では1人作業が困難でした。スター精機製のツールチェンジャーへの変更により、ボタン1つでロック・信号・エアー接続を同時に行えるようになりました。さらに、専用のチャックスタンドを導入し、移動性も改善しました。

課題5:ゲートカット機の位置決め精度が悪い

アンカー式では床面の不安定さにより位置ズレが発生していたため、エアシリンダーとツールチェンジャーを併用したワンタッチ式へと変更され、再現性の高い位置決めが可能となりました。

課題6:クレーン移動の効率

段替え時の金型交換で1基のクレーンを使っていたところ、金型の吊り上げ〜移動〜セットに時間がかかっていました。3人作業への移行により、段取りのロスを3人目が補完し、段替えのスピードアップを図りました。

4. 効果の確認と成果

これらの活動の結果、段替えにかかる平均時間は21.7分から17.6分へと約4.1分短縮されました。月平均で597回の段替えが行われているため、年間では489.6時間、金額換算では約88万円の効果が見込まれました。

5. 今後の展望

さらなる改善として、以下のような方針が掲げられています。

段替え作業のパターン化と手順書の整備:誰が行っても同じ成果が出るようにする。

チャック交換の一人化の推進:スター精機のチャック採用により、2人作業から1人作業へ。

待機ゲートカット機とチャックの一体運用:セット構造を採用し、自動交換の実現を目指す。

段替え時間15分の実現:さらに2.6分の短縮を目標に継続改善。

まとめ

本事例は、段替え時間短縮を単なる作業効率の改善にとどまらず、「標準化」「自動化」「作業者の意識変革」といった多面的なアプローチで取り組むことで、大きな成果を上げた好例です。今後の金型段替えの改善活動においても、こうした総合的な視点がますます求められることでしょう。

コメント