発泡成形技術:軽量化と高外観化を実現する高速Heat&cool

- SANKO GOSEI

- 3月5日

- 読了時間: 3分

更新日:5月29日

背景:発泡成形の課題とは?

発泡成形は自動車等大きな樹脂成形品において軽量化や材料費の削減に貢献できる素晴らしい技術です。しかし、軽量化に優れる一方、外観品質に課題がありました。特に、以下の2つの問題が目立ちます

スワルマーク:発泡時に発生する破泡痕が表面に現れる。

繊維フィラーの浮き:ガラス繊維入り材料の使用時に表面に繊維が露出し、美観を損なう。

これらの外観不良が、従来の発泡成形では避けられない難題でした。

その為、発泡成形品は外観部品には適さないモノとされてきました。

▸Heat & Cool成形とは?

Heat & Cool成形は、成形サイクル内で金型キャビティ表面温度を加熱と冷却により制御する技術です。この技術は特に高外観製品や薄肉製品の製造において有効で、従来の射出成形では困難だった品質向上を可能にします。

新技術:高速Heat & Cool成形とは?

「高速Heat & Cool成形」は、成形サイクル内で金型表面温度を制御する技術です。具体的には、金型内面温度を急速に加熱・保温・冷却し、成形品の表面品質を向上させます。この技術の鍵は、電気式加熱システムの導入にあります。

加熱温度:最大230℃(従来の蒸気式は150℃)。

加熱速度:3~5℃/秒(従来は1~3℃/秒)。

温度制御:多チャンネルで均一な温度加熱が可能。

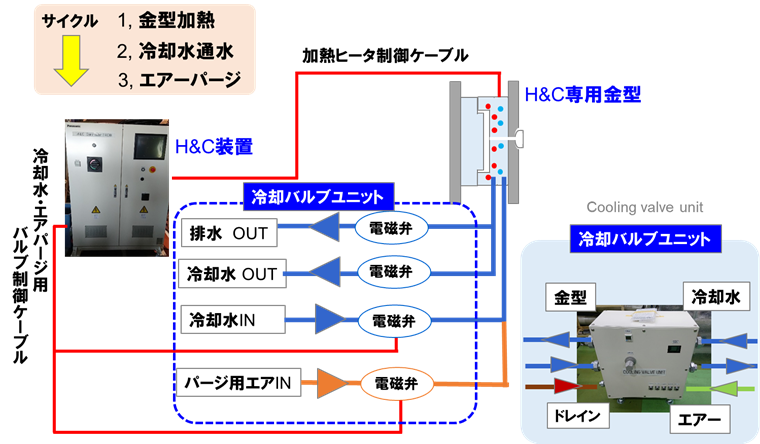

Heat&Coolシステム構成

成形機の成形サイクルと連動して加熱・保温・冷却を1サイクルでおこなうことができます。

Heat&Cool 金型構成

金型内 :加熱ヒーター、保温ヒーター、冷却配管から構成されます。

試作結果

試作に使用した材料はPP-GF40 (ダイセル プラストロン)

(長繊維ガラス強化PP樹脂)になります。

試作では、①通常ソリッド成形 ②Heat&Cool成形 ③発泡成形 ④発泡成形+Heat&Cool成形の4条件で比較を行いました

下記にそれぞれの条件で得られた成形品の画像を示します。

結果、④の発泡成形+Heat&Cool成形において

スワルマーク消失:高温金型が樹脂の流動性を向上させ、破泡痕を埋め込む効果を発揮。

繊維フィラーの消失:ガラス繊維が金型表面に露出する前に、樹脂が完全に転写され美しい仕上がりに。

これにより、従来は難しいとされていたガラス繊維強化樹脂(PP-GF40%)でも高外観化を実現することが出来ました。

考察

何故、発泡成形にHeat&Coolを組み合わせると繊維フィラーの消失やスワルマークの消失効果があったのか?

繊維フィラーの消失:通常成形では充填完了直後は金型表面に繊維が出てしまいます。しかし、Heat&Coolでは金型は高温になり、転写性が良くなるため金型/繊維間に樹脂が入り込み、外観が良好になったと考えられます。

スワルマークの消失:一般的な発泡成形では金型へ樹脂が充填する過程で気泡が成長し破裂したものが表面に出てきて固まってしまいます。

しかし、Heat&Coolでは金型は高温のため、気泡が直ぐに固まらず流動され表面に出にくくなります。また、冷却過程において気泡が固められ内部に気泡が閉じ込められた状態となるため外観が良好になったと考えられます。

技術の応用例とメリット

主な応用例

自動車部品:EV化に伴い、軽量で断熱性の高いバックドアやドアパネルに最適。

家電製品:高光沢が求められるテレビフレームなど。

メリット

軽量化:内部発泡による材料削減。

高外観:繊維フィラーやスワルマークの低減。

高強度:スキン層のソリッド化による剛性向上。

高断熱性:発泡層による断熱効果。

今後の展望

高速Heat & Cool成形は、ガラス繊維だけでなく、ナイロンやPEEKなどのスーパーエンプラにも適用可能です。さらに、EV化が進む中で断熱性能の高い大型外観部品の需要が増加するため、この技術は大きな可能性を秘めています。

おわりに

発泡成形における「軽量化」と「外観品質」のトレードオフを克服する高速Heat & Cool成形。この技術は、樹脂成形の未来を切り拓く鍵となるでしょう。

コメント